中文名称凝胶纺丝

英文名称gel spinning

定义:将浓度很高的聚合物溶液或塑化的凝胶,经喷丝孔定量挤出进入凝固浴形成凝胶丝,伴随溶剂蒸发聚合物固化成纤维的纺丝方。

凝胶纺丝是一种将高浓度聚合物溶液或塑化凝胶(固体含量35%~55%)通过喷丝头挤出,经冷却、溶剂蒸发和固化形成纤维的纺丝技术,又称冻胶纺丝或半熔体纺丝。

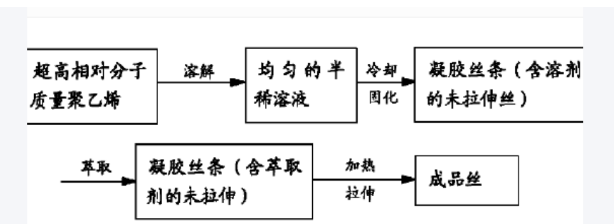

该技术由荷兰DSM公司于1970年代末发明,属于溶液纺丝范畴,主要采用超高分子量聚乙烯、聚丙烯腈等聚合物,利用十氢萘、石蜡烃作为溶剂,通过干湿纺形成凝胶丝条后经溶剂萃取和超20倍拉伸制得高强高模纤维。纺丝速度可达500米/分钟以上,适用于生产聚丙烯腈、聚乙烯醇等热敏性高聚物纤维。

凝胶纺丝工艺包含溶胀-溶解-纺丝-萃取-多级热拉伸等工序,需控制凝固浴温度和喷丝头间距,并克服制备均匀无气泡凝胶的挑战。凝固过程中聚合物链形成物理缠结,通过超倍拉伸实现柔性链分子伸直结晶。

美国佐治亚理工学院2015年采用改进凝胶纺丝技术使碳纤维抗拉强度达5.5-5.8GPa,拉伸模量达354-375GPa。苏州纳米所利用该技术制备出孔隙率99.3%的MXene气凝胶纤维,成功解决了溶剂洗涤速度与纺丝速度匹配难题。

在凝胶纺丝中,有两个独特的相变概念是凝胶化和相分离。凝胶化是聚合物溶液逐渐变成单相弹性胶的过程。相分离是指聚合物相与溶剂相之间的分离。如果凝聚过程中没有产生凝胶化,则产生的纤维强度会很小,因为这时聚合物链之间没有缠结。凝胶化的聚合物微晶结构中形成了链与链之间的物理缠结。因此当胶体经历相分离形成固体丝时,聚合物链之间相互缠结,增加了内在结合力,因而使得纤维从凝固中成功拉出。凝胶纺丝又称冻胶纺丝,属溶液纺丝范畴。

纺丝时,利用超高分子量的柔性链分子,在半稀溶液中解去缠结,然后纺丝、结晶,再通过高倍拉伸得到伸展链。纺丝原液在凝固成形过程中基本没有溶剂扩散,仅发生热交换,因而初生纤维含有大量溶剂,呈凝胶态,这种初生纤维经过超倍热拉伸(>20 倍) 成为超高强高模纤维。

凝胶纺丝工艺结合了干法纺丝和湿法纺丝的优点。其优点总结如下:

1.纺丝原液温度不依赖于凝固浴温度。

2.纤维可快速成型,避免了喷嘴表面高应力对初生纤维的作用,因此,纺丝线上应力没有被逆向上传到喷丝板。

3.高浓度纺丝原液或者高分子量的聚合物使得产生的纤维具有高模量。

4.具有高喷头拉伸比(与干法纺丝相比),而且自身具有控制纤维结构均匀性的能力,并通过控制凝胶固浴参数可产生小尺寸纤维和降低纤维中结构缺陷的数量。

5.操作更简单,产品更稳定,纤维纤度小于1dtex。因此,高模量PAN原纤维主要是通过这种工艺路径生产。